LA ESCUELA EN REDES

Ingenieros en la escuela

Nombre: MANUEL ANTONIO DE LA HOZ

Titulación: Máster en Integración de las Energías Renovables en el Sistema Eléctrico (UPV/EHU, 2018)

Departamento: Contratado como Personal Investigador en el Departamento de Ingeniería Eléctrica a través de la Convocatoria para la Contratación de Personal Investigador en Formación en la UPV/EHU 2021 y en paralelo realizando estudios doctorales en el programa de Doctorado en Sistemas de Energía Eléctrica.

En dónde trabajas:

Trabajo en el Dpto. de Ingeniería Eléctrica, en concreto, en el Grupo sobre líneas y redes eléctricas, Elektriker. Estoy haciendo un doctorado bajo la dirección del Dr. Javier Mazón y la Dra. Agurtzane Etxegarai.

¿Por qué estás haciendo una tesis? ¿Cuál ha sido tu trayectoria?:

Hace unos años atrás, empecé mi formación en el País Vasco en el Máster en Integración de las Energías Renovables en el Sistema Eléctrico. En ese momento, mi trabajo final de Máster estaba enfocado en la necesidad industrial por parte de la empresa Arruti Subestaciones relativa al desarrollo del efecto corona a diversas alturas en el caso de conectores de alta tensión.

Una vez planteada una primera aproximación a cómo resolver el carácter predictivo del efecto corona por medio del análisis de elementos finitos, me pareció interesante seguir en esta dirección mi investigación en el ámbito doctoral. Simultáneamente, el desarrollo a nivel doctoral del problema generó diversos trabajos de fin de máster y trabajos fin de grado paralelos. Dichos trabajos han expandido el desarrollo profesional de las estudiantes participantes, así como de los avances en la línea de investigación correspondiente y diversas publicaciones.

En 2020 me integré como parte de mi formación doctoral en la empresa Electrotécnica Arteche ubicada en Mungía. En ella desarrollé en un año diversas labores en el ámbito de estudios de integración de generación renovable a la red eléctrica, bajo las directrices de la actual Global Services Manager. Durante esta práctica también colaboré en el modelado de transformadores capacitivos de medida de tensión para la determinación de armónicos en la red eléctrica.

Creo que el ejercicio a nivel industrial de la I+D es importante debido a que fortalece los desarrollos tecnológicos locales dentro de un mercado internacional cada vez más competitivo. Adicionalmente, se necesita una formación adecuada para ejercer la investigación y ésta la proporciona la universidad a través de la formación doctoral. También puedo decir que en el País Vasco es una región con gran innovación e impulso tecnológico y científico, así que es una excelente oportunidad de crecimiento académico y profesional que no podía desaprovechar.

¿Puedes explicarnos en qué consiste tu tesis doctoral?

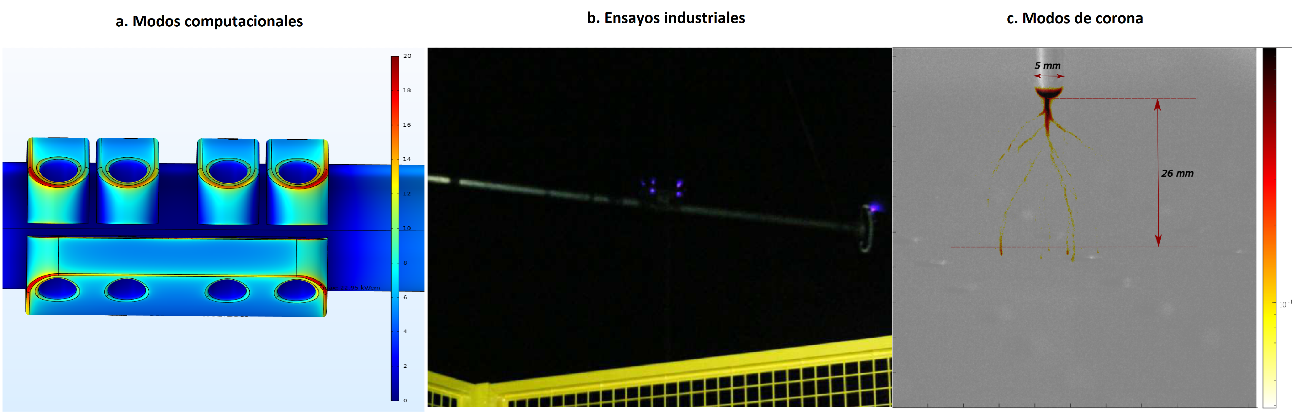

El efecto corona se refiere a la ionización del medio aislante gaseoso, como puede ser el aire, por ejemplo, debido a cargas eléctricas libres en el medio. Es, en su explicación más simplificada, “un efecto avalancha”, el cual produce un patrón característico visual, el cual de allí su nombre: “corona”.

Este fenómeno eléctrico es indeseable debido a las pérdidas eléctricas, ruido sonoro en las proximidades de los elementos afectados, interferencia eléctrica, y en el peor de los casos, la formación de un arco eléctrico. Por lo tanto, es importante predecir en qué condiciones puede o no ocurrir. Adicionalmente, todo equipo eléctrico debe cumplir ciertas condiciones de diseño bajo ensayo, incluyendo que el efecto corona no debe estar presente en condiciones de operación normal.

Mi tesis doctoral está enmarcada en el desarrollo y verificación de métodos predictivos de aparición del efecto corona en elementos de subestaciones eléctricas metálicas. Dichos métodos están basados en el comportamiento físico del proceso de descarga, así como de la geometría del objeto de estudio, proximidad a otros elementos y condiciones ambientales. El marco establecido en mi trabajo se enfoca a ensayos industriales.

También considera que el efecto corona suele desarrollarse en modos, es decir, existen estructuras emergentes que según la polaridad (nivel de tensión aplicada a la pieza) evolucionan cerca de los elementos metálicos en alta tensión, tales como descargas intermitentes (pulsos) o brillo continuo. Mi trabajo ofrece una conexión entre las características físicas de dichos modos con la sugerencia de criterios predictivos adicionales.

- En la primera foto se observa la magnitud del campo eléctrico superficial de un conector de subestación eléctrico en condiciones de ensayo calculado por medio de un programa de elementos finitos. La magnitud del campo eléctrica varia a lo largo de toda la superficie del conector por dos reglas físicas básicas. La carga eléctrica se distribuye en el conector formando una superficie equipotencial por conservación de la energía, así que el campo eléctrico es dependiente de la curvatura local del conector en el caso ideal. Para que se empiece el efecto corona, es necesario que el campo eléctrico tenga un valor mínimo, de allí que esto sea el primer paso en el estudio del desarrollo del fenómeno.

- Ensayo en condiciones normales de uno de los conectores en un laboratorio de alta tensión. Para poder capturar el inicio del efecto corona es necesario que el ensayo se realice en completa oscuridad y se necesita un tiempo para que el ojo humano adapte su sensibilidad. En este caso, una cámara profesional puede registrar más cómodamente los puntos dentro del elemento de ensayo en donde se observa el efecto corona. Adicionalmente es importante tener en cuenta que las condiciones ambientales deben registrarse porque son un factor importante en el desarrollo del efecto corona.

- En esta imagen se observa el desarrollo en un ensayo de los distintos tipos modos de efecto corona observados en el electrodo diseñado con dicho propósito, utilizando una cámara CCD. La tonalidad utilizada para distinguir las zonas de mayor actividad óptica es logarítmica utilizando una escala de color “inverse hot” en MATLAB. La formación filamentosa que se observa se conoce como “streamer”, mientras que la zona de mayor intensidad cerca de la punta se conoce como “brillo”. La polaridad y magnitud de la tensión aplicada define qué tipo de modo puede ser observado en el electrodo.

¿Qué aplicaciones prácticas tiene? ¿Has hecho alguna publicación?

Una de las principales aplicaciones industriales de mi investigación ha sido en la mejora del diseño y desarrollo de dispositivos eléctricos tales como conectores y sensores con recubrimientos metálicos libres de efecto corona. También ha generado la creación de dispositivos anti-corona, los cuales están en proceso de patente por parte de la UPV/EHU.

He hecho una publicación indexada en la JCR y estamos trabajando en dos más en este momento, una referente a la aplicación de criterios de predicción en electrodos de diseño propio en alta tensión, y la segunda referente a la reducción en el diseño de los dispositivos anti-corona mencionados previamente.

Adicionalmente, he participado en diferentes conferencias relacionadas a otros temas durante mi práctica profesional en Electrotécnica Arteche. Por ejemplo, en el International Conference on Smart Energy Systems and Technologies (SEST) organizado en Finlandia, en donde se solventó diversas limitaciones del transformador capacitivo de tensión para las mediciones de armónicos necesarios en los estudios de conexión de parques renovables a la red eléctrica. El artículo resultado de este trabajo también está indexado.

Posteriormente a mi finalización de las prácticas en dicha empresa, trabajé en conjunto nuevamente con personal de Electrotécnica Arteche en el desarrollo de un artículo de conferencia en proceso de publicación en CIGRE Paris 2022, relativo a los parámetros de sobretensión, sobrecorriente y tiempo de asentamiento en el caso de conexiones de filtros de armónicos en parques renovables, y cómo dichos parámetros se vinculan al dimensionamiento de los filtros.

Otras publicaciones relativas al estudio de los criterios de predicción se han realizado en el “COMSOL Conference 2020”. Este trabajo se enfocaba en una de las comparativas de predicción de efecto corona utilizadas durante mi doctorado en comparación a nuevas herramientas implementadas en COMSOL 5.6.

¿Colaboras con alguna empresa?¿Has hecho alguna estancia en el extranjero?

Relacionado directamente con mi línea de investigación he trabajado con empresas tales como Arruti Subestaciones y ACLARA en línea directa con mi tema doctoral, simultáneamente aprendiendo de resultados experimentales de sus equipos en ensayos llevados a cabo por Tecnalia y laboratorios internacionales. También he participado en proyectos alternativos durante mi práctica en Electrotécnica Arteche. Por otra parte, con el fin de obtener la mención de doctorado internacional he realizado diversas estancias en la Universidad de Rostock en Alemania. Inicialmente, dicha colaboración se inició con el diseño y desarrollo de un electrodo adecuado para observar distintos modos del efecto corona, lo cual se hizo simultáneamente a mi práctica profesional en Arteche. Posteriormente, he realizado parte de la estancia en la cual hemos realizado sendos ensayos del diseño del electrodo específico en sus laboratorios de alta tensión, y estamos trabajando en la publicación de dichos resultados en Transactions on Dielectrics and Electrical Insulation. Actualmente, estoy en camino a mi segunda estancia, en la implementación de dispositivos más sofisticados en los ensayos, buscando validar una nueva metodología de predicción.

¿Qué es lo que más te gusta de tu trabajo? ¿Qué crees que se te da bien?

Lo que más me gusta de mi trabajo es poder desarrollar mi curiosidad innata sobre el mundo. La curiosidad es uno de los combustibles, aparte del escepticismo y la perseverancia, necesario en la ejecución de un trabajo doctoral. Debe haber una mezcla entre asombro y rigurosidad. El ámbito investigativo, tiene un carácter mutable, escéptico, nada es permanente y sin embargo nos ofrece excelentes teorías para comprender el mundo.

Adicionalmente, la implementación de dicho conocimiento en la producción de elementos útiles para la sociedad reconforta todos los esfuerzos elaborados en un doctorado, aunque definitivamente hay que ser paciente con el hecho de que debes esperar un tiempo sustancial para ver tus ideas implementadas desde el ámbito investigativo a la industria, aunque eso no le quita lo satisfactorio al proceso.

Creo que algo que me encanta y en lo que, a la vez, soy productivo es en el desarrollo de modelos numéricos para representar comportamientos de fenómenos físicos, aspecto que se ha ido perfeccionando cada vez más a lo largo de todo el doctorado. Otra habilidad que es mi punta de lanza en las actividades a la que me dedico es poder filtrar y clasificar la información recibida con el objetivo de crear un argumento coherente, lo cual me permite tomar mejores decisiones y abarca muchos ámbitos, no sólo el profesional.

¿Dónde te gustaría trabajar cuando acabes la tesis?

Debido a mi experiencia, tengo una visión integral entre el ámbito investigativo y la aplicación industrial. Deseo desarrollarme profesional en una empresa para tener un mejor conocimiento de la economía relativo al sistema eléctrico, específicamente en el área de I+D+i, tema que se complementa al comportamiento de muchas empresas en el País Vasco. En el largo plazo deseo que mi experiencia me permita realizar una transición en el ámbito empresarial a ser consultor, Esto creo que encajaba bien con mi deseo de enfrentarme a nuevos retos y la implementación del conocimiento en nuevos problemas.

Publicaciones:

https://orcid.org/0000-0002-8098-0445

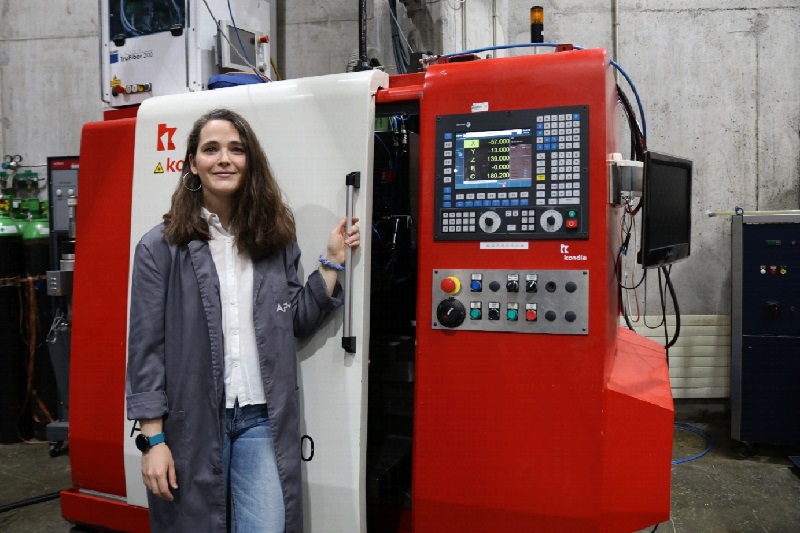

Nombre: MARTA OSTOLAZA GAZTELUPE

Titulación: Grado de Ingeniería en Tecnologías Industriales con especialización Mecánica (UPV/EHU, 2016), Máster en Ingeniería Industrial con especialización Fabricación y Diseño de Producto (UPV/EHU, 2018), Aerospace Manufacturing (Cranfield University, 2018)

Departamento: Contratada como Personal Investigador en el Departamento de Ingeniería Mecánica a través del proyecto Elkartek IMAGINE (KK-2021/00120), y en paralelo realizando estudios doctorales en el programa de Doctorado en Ingeniería Mecánica.

En dónde trabajas:

Trabajo en el Dpto. de Ingeniería Mecánica, en concreto, en el Grupo de Fabricación de Alto Rendimiento, en la rama de Procesado Láser. Estoy haciendo un doctorado bajo la dirección de Jon Iñaki Arrizubieta y Aitzol Lamikiz. A su vez, estoy contratada como Personal Investigador en ese mismo grupo con el proyecto Elkartek IMAGINE (KK-2021/00120).

¿Por qué estás haciendo una tesis? ¿Cuál ha sido tu trayectoria?:

Terminé el Grado de Ingeniería en Tecnología Industrial en la Escuela de Ingeniería de Bilbao en 2016. En los últimos meses del grado y mi primer año de máster me surgió la oportunidad de hacer prácticas voluntarias en el Taller de Fabricación de la Escuela, en concreto, en la rama de Electroerosión por Hilo. Me había empezado a interesar el campo de la fabricación y me pareció una buena forma de conocer un poco más el sector de la investigación. Tuve la oportunidad de familiarizarme con el trabajo que realizaban en el grupo de investigación y me llamó la atención la rama de la fabricación aditiva metálica.

Decidí entonces dirigir mi formación hacia esta tecnología, y durante el último año de máster me fui al extranjero, en concreto a la Universidad de Cranfield. Allí cursé el máster de Fabricación Aeronáutica y estuve desarrollando el trabajo de fin de máster en el laboratorio de soldadura, donde también investigaban en procesos de fabricación aditiva metálica. Había mantenido la relación con el grupo de investigación de la Escuela y a mi vuelta en 2018 tuve la oportunidad entrar en el grupo como investigadora contratada.

El mundo de la investigación me apasionaba y en 2019 decidí comenzar mis estudios de doctorado. Creo que hacer la tesis doctoral es el paso lógico si te quieres dedicar al i+D, ya que te permite sentar las bases del método científico y aprender a investigar de una forma muy didáctica.

¿Puedes explicarnos en qué consiste tu tesis doctoral?

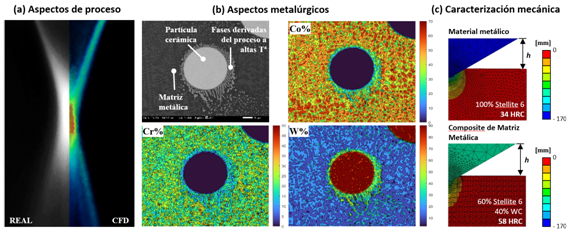

Mi tesis doctoral está enmarcada en tecnologías de fabricación aditiva metálica o impresión 3D, en concreto, en la Deposición de Energía Focalizada con láser y polvo. Concretamente la hemos enfocado en el aporte multi-material, en el que depositamos simultáneamente materiales de diferente naturaleza, por ejemplo, cerámicas y metales.

La fabricación in-situ de estructuras multi-material dota al proceso de mayor flexibilidad y amplía notablemente las capacidades del proceso. Podemos, por ejemplo, construir gradientes composicionales en las que las propiedades de los materiales varíen progresivamente. Sin embargo, hay una serie de retos que hay que afrontar. Por una parte, aspectos del proceso, como por ejemplo el comportamiento fluidodinámico de las partículas de polvo a través de la boquilla de aporte cuando trabajamos con materiales de propiedades inerciales distintas. Por otra parte, aspectos metalúrgicos, ya que, al tratarse de un proceso térmico, los materiales van a reaccionar entre sí, modificando las propiedades mecánicas y la integridad metalúrgica de los aportes.

¿Qué aplicaciones prácticas tiene? ¿Has hecho alguna publicación?

Una de las principales aplicaciones industriales de mi investigación es la producción de recubrimientos de alto rendimiento, para mejorar la resistencia al desgaste de superficies sometidas a condiciones muy exigentes y que trabajan a altas temperaturas. Este tipo de recubrimientos son de particular interés en la industria del molde y la matriz, así como en el sector del Oil&Gas. Teniendo en cuenta el paradigma industrial actual y conceptos clave como la sostenibilidad, durabilidad, y fiabilidad, extender la vida útil de componentes de alto valor añadido tiene un gran interés. En el caso de la industria del molde y la matriz, los utillajes pueden llegar a constituir un 50% de los costes de producción, especialmente cuando sufren desgaste prematuro. Mediante la implementación de técnicas de mejora de propiedades superficiales se puede prolongar la vida útil de estos útiles de alto valor añadido, retrasando su sustitución y reduciendo notablemente los costes de producción.

a. Flujo de polvo metálico a la salida de una boquilla de aporte para ser irradiado con el haz láser hasta fundirlo y depositarlo sobre un sustrato: Izq.)Flujo de polvo real. Dcha.) Simulación de CFD.

b.Mapas composicionales de un composite de matriz metálica, fabricado mediante aporte por láser. La partícula cerámica es carburo de tungsteno (refuerzo), que está embebida en la matriz metálica de Stellite 6, una aleación base cobalto. Alrededor de la partícula se generan dendritas ricas en tungsteno, que son realmente carburos de tungsteno. Esta interacción es debida al ciclo térmico sufrido durante el proceso de aporte por láser y se puede controlar, en cierta medida, mediante los parámetros de proceso.

c. Deformación de dos probetas durante una indentación. La primera de ellas es monolítica, es decir, constituida sólo por la aleación metálica (Stellite 6). La segunda de ellas tiene un refuerzo del 40% en peso de carburo de tungsteno. Ésta caracterización mecánica se ha hecho mediante un modelo de elementos finitos que simula un ensayo de dureza Rockwell C, y que considera la plastificación del material.

Hasta la fecha, tengo dos publicaciones en revistas indexadas en JCR. Asimismo, he tenido la oportunidad de participar en congresos internacionales como el LANE 2020 en Alemania y el MESIC 2021 en España, y congresos nacionales, como el CNIM 2020. También he participado en la publicación de otros dos artículos científicos en revistas indexadas JCR como coautora.

¿Colaboras con alguna empresa?¿Has hecho alguna estancia en el extranjero?

A través de los proyectos de investigación del grupo trabajamos con diferentes empresas, centros tecnológicos y universidades. En concreto, hemos trabajado en numerosas ocasiones con Tecnalia, Azterlan o el IMH. Además, como parte de la tesis doctoral estamos actualmente colaborando con la Universidad de Mondragónen la caracterización al desgaste de los recubrimientos. Por otra parte, con el fin de obtener la mención de doctorado internacional he realizado una estancia en la Universidad de Tampere en Finlandia. Durante los tres meses de estancia he estado trabajando en la parte de la tesis correspondiente a la caracterización metalúrgica y mecánica de aportes multi-material y estamos ahora en el proceso de publicar los resultados obtenidos.

¿Qué es lo que más te gusta de tu trabajo? ¿Qué crees que se te da bien?

Una de las partes que más me gusta de la investigación es que nunca deja de ser interesante. Tienes la oportunidad de estar constantemente enfrentándote a nuevos retos y aprendiendo cosas nuevas. Además, cuanto más profundizas en un tema, más sencillo se te hace seguir investigando en él y es algo muy gratificante. Esa motivación constante me parece lo mejor de esto.

Por otra parte, creo que el ambiente que tenemos en el grupo es muy positivo y enriquecedor. ¡Es un ecosistema muy especial! Como nuestra investigación se basa principalmente en la experimentación, trabajamos mucho juntos. Vamos compartiendo ideas y resultados y, a menudo, esa puesta en común es la clave para entender lo que ocurre y seguir adelante.

Diría que se me da bien analizar resultados, es una virtud aprendida. Creo que la capacidad de organización que tengo juega en mi favor y me permite visualizar de una forma eficiente los resultados de una batalla de ensayos experimentales; buscar tendencias y correlaciones. Asimismo, me encanta buscar las explicaciones que justifiquen y/o apoyen los resultados obtenidos en la literatura.

Ya digo que es una virtud aprendida, creo que es una capacidad que desarrollamos enfrentándonos una y otra vez a estos retos. De alguna forma, vamos adquiriendo la capacidad de asimilar conceptos en base a lo que leemos y vemos, y de aplicarlos a nuestra investigación propia. También creo que juega en mi favor la formación que hemos recibido durante el grado y el máster en la Escuela. En ese sentido creo que la educación que recibimos es muy completa y que salimos con unas bases de ingeniería muy asentadas. Eso facilita mucho enfrentar problemas reales de una forma ágil y eficiente.

¿Dónde te gustaría trabajar cuando acabes la tesis?

Tengo claro que me gustaría seguir trabajando en investigación. Creo que me queda muchísimo por aprender y que tengo un margen de mejora importante. Quisiera seguir enfocada a la fabricación aditiva metálica, me parece que las oportunidades en la industria son infinitas. Ahora mismo es una tecnología que está en auge y creo que no hay tantísima gente especializada. Me gustaría dar el salto a la industria, ya sea a través de un departamento de i+D potente de una empresa privada o trabajando en un centro tecnológico. También me gusta la docencia y no descarto volver a la universidad en un futuro, pero ahora mismo me llama mucho trabajar en industria. De hecho, creo que la forma de investigar en empresas privadas y públicas es radicalmente distinta, y me gustaría vivir esa experiencia también.

Publicaciones:

Influence of process parameters on the particle–matrix interaction of WC-Co metal matrix composites produced by laser-directed energy deposition, Materials & Design 2022, 223, 111172 https://doi.org/10.1016/j.matdes.2022.111172

Functionally Graded AISI 316L and AISI H13 Manufactured by L-DED for Die and Mould Applications, AppliedSciences 2021, 11(2), 771 https://doi.org/10.3390/app11020771

Enhancement of tribological properties by laser metal deposition of AISI H13 and WC coatings, Dyna 2020, 95, 430-435 https://doi.org/10.6036/9623